Die Vielseitigen Einsatzmoglichkeiten Der Warmerbildtechnik In Der Bergbauidustrie

Infraroktameras Konnen Sich Bei Jedem Verabeitungsschritt Als Ünentbehrliche Uberwachungsintrumente Erweisen

In einer Branche, in der raue Wetter- und Umgebungsbedingungen für hunderttausende Arbeiter zum gewohnten Arbeitsalltag gehören, erweisen sich Wärmebildkameras als ein verlässliches Instrument, um ungeplante Ausfallzeiten zu verhindern, die Arbeitssicherheit zu verbessern und beim Gewinnen von kostbaren Bodenschätzen Kosten in Millionenhöhe einzusparen. Dieser Anwendungsbericht untersucht den Nutzwert, von dem Bergbaubetriebe durch die Integration von Wärmebildkameras in ihre Prozesszustandsüberwachung (beim „Prozess“ der Gewinnung mineralischer Rohstoffe aus Erzen) und ihre vorbeugenden Instandhaltungsprogramme für elektrische und mechanische Anlagen profitieren. Außerdem beleuchtet er neuere Anwendungsmöglichkeiten, die in der Bergbauindustrie immer beliebter werden.

Herausforderung

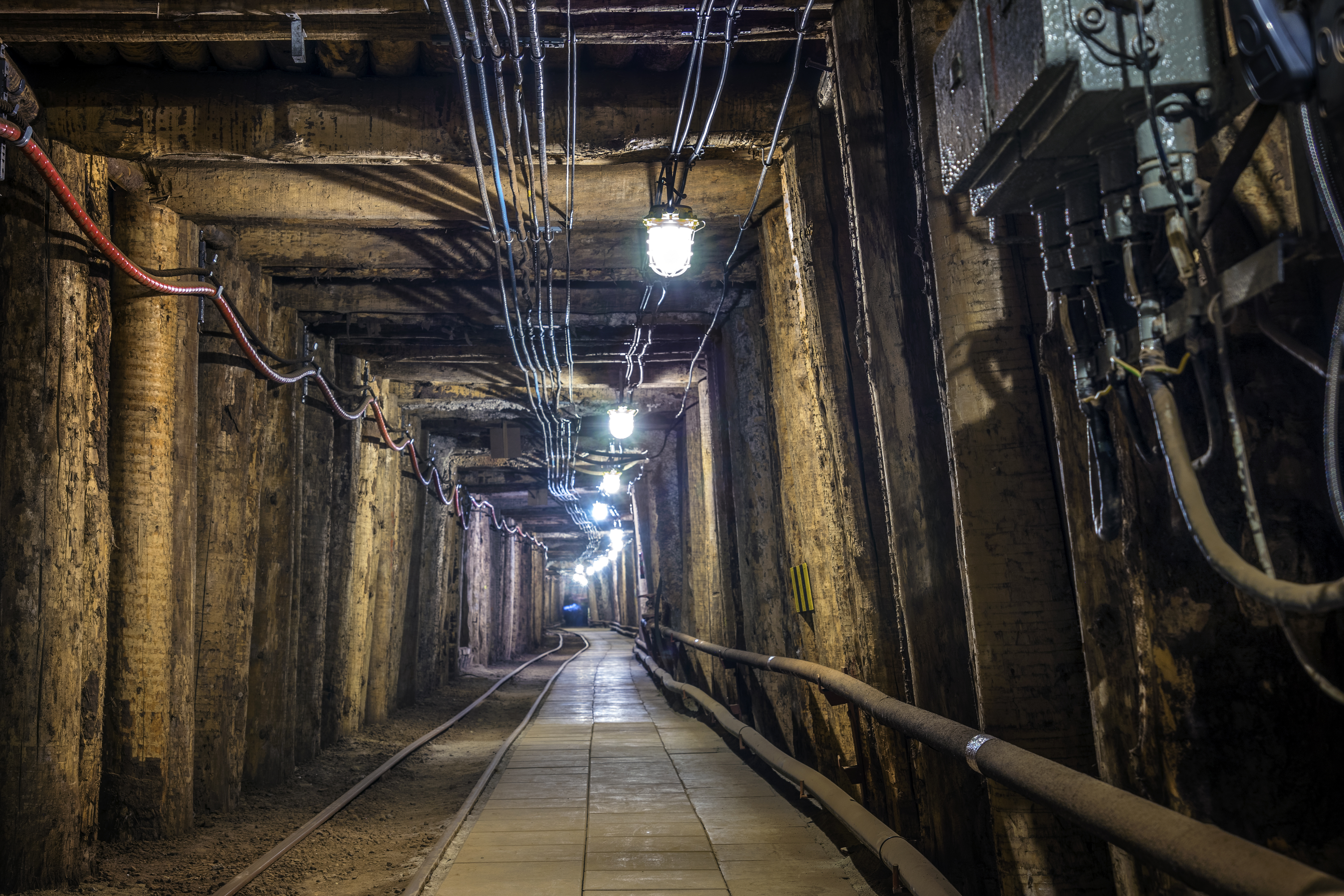

Ein Bergbaugelände gleicht in vielerlei Hinsicht einer Miniaturstadt. Es besitzt seine eigene Energieversorgung und Prozessausrüstung, seine eigenen Sicherheitsstandards und -vorschriften und eine feste Belegschaft von qualifizierten Mitarbeitern. In Bergwerken, Tagebauen und Minen wird täglich rund um die Uhr gearbeitet. Eine umfangreiche Infrastruktur liefer elektrischen Strom aus vor Ort installierten Umspannwerken, befördert gekühlte Bewetterungsluft tief unter Tage und pumpt einströmendes Wasser ab, um Überflutungen zu verhindern. Gigantische Lkw mit einer Nutzlast von bis zu 400 Tonnen, leistungsstarke (mit Gas oder Strom betriebene) Bagger, Brechwerke, Gesteinsmühlen und Verarbeitungsanlagen gewinnen Edelmetalle oder andere wertvolle Rohstoffe aus Erzen, die aus kilometerlangen unterirdischen Tunneln oder unzähligen Hektar großen Tagebauen gefördert werden.

Bergwerke erfordern eine umfassende Stromversorgung durch vor Ort installierte Umspannwerke

Ausfallzeiten verursachen hohe Kosten

Das Ertragspotenzial eines Bergwerks hängt direkt mit seiner Förderleistung zusammen. Und diese hängt wiederum davon ab, wie gut alle Anlagen und Systeme ohne unerwartete Ausfälle funktionieren. Beispielsweise kalkuliert das Projekt Gold Bar für seinen zukünftigen Minenstandort eine jährliche Förderleistung von 62.800 Feinunzen Gold. Übers Jahr gerechnet ergibt sich hieraus eine Förderleistung von gut 172 Feinunzen pro Tag bzw. 7,17 Feinunzen pro Stunde. Bei einem Goldpreis von 1.200 US-Dollar pro Feinunze würde die Mine bei einem ungeplanten Ausfall pro Stunde einen Verlust von 8.628 US-Dollar machen. Diese Zahlen verdeutlichen, dass die Mine bei einer länger andauernden Betriebsunterbrechung in weniger als einer Woche einen millionenschweren Umsatzverlust erleiden würde. Natürlich verfügen einige Minen über eine niedrigere oder auch deutlich höhere Förderleistung. Außerdem berücksichtigt dieses Beispiel noch nicht einmal die höheren Betriebskosten, die sich mit hoher Wahrscheinlichkeit aus einem Ausfall ergeben.

Die Langlebigkeit der Anlagen und die Wartung beeinflussen die Betriebskosteneines Bergwerks erheblich. Die meisten Anlagen sind als spezielle Maßanfertigungen so individuell auf ihren Einsatzzweck zugeschnitten, dass ihr Ersatz enorme Kosten verursacht. Angesichts der hohen Anschaffungskosten, die pro Fahrzeug im mehrstelligen Millionenbereich liegen können, müssen die Bergbauunternehmen ihre Lkw, Bagger und Auslauganlagen so effektiv wie möglich nutzen.

Herausforderungen bei der vorbeugenden Instandhaltung in Bergwerken

Um katastrophale Ausfälle und Anlagenverluste zu vermeiden, ihre Versicherungsbeiträge zu reduzieren und die Arbeitssicherheit zu verbessern, führen Bergbauunternehmen umfangreiche vorbeugende Instandhaltungsprogramme aus, um eine unterbrechungsfreie Stromversorgung und ständige Verfügbarkeit ihrer Anlagen und Systeme zu gewährleisten. Dabei hängt die Größe der Teams, die diese Programme umsetzen, von der Größe des Bergbaubetriebs ab. Angesichts der Komplexität der elektrischen und mechanischen Anlagen in einem Bergwerk müssen diese Teams jedoch umfangreiche Kenntnisse der dort genutzten Anlagen, Transportvorrichtungen und elektrischen Einrichtungen besitzen und hinreichend dafür geschult werden. Obwohl es für Bergbauunternehmen üblich ist, einige dieser Aufgaben auf externe Anbieter auszulagern, ist es kostengünstiger, die meisten Überwachungs- und Reparaturaufgaben betriebsintern zu erledigen. Doch unabhängig davon, wer für die erfolgreiche Umsetzung der vorbeugenden Instandhaltungsmaßnahmen verantwortlich ist, müssen dabei in der Bergbauindustrie gleich mehrere einzigartige Herausforderungen gemeistert werden. Dazu gehören unter anderem:

- Umgebungsbedingungen: Ganz gleich, ob nachts, unter Tage, bei extremer Hitze oder Kälte oder bei Nässe gearbeitet wird – in den meisten Bergwerken ist die Rund-um-die-Uhr-Überwachung und -Wartung der Ausrüstung mit diversen einzigartigen Herausforderungen verbunden.

- Staub: Der Bergbau ist naturgemäß eine schmutzige Arbeit. Dabei fällt jedoch in einigen Bergwerken mehr Schmutz an als in anderen. Beispielsweise herrscht in unterirdischen Kohlebergwerken eine höhere Staubbelastung als in offenen Kupfer- oder Goldminen.

- Digitalisierung: Die Bergbauindustrie erkennt zunehmend die Vorteile digitalisierter Betriebsabläufe. Wie in jeder anderen Branche erhöht auch hier ein schnellerer Datenzugriff die Kosteneffizienz und Produktivität. Bergwerke benötigen digitale Überwachungslösungen, die ihnen Daten liefern, mit denen sich informierte Entscheidungen in Echtzeit treffen lassen. Dadurch können sie eine schnellere Rendite (ROI) erzielen.

Hinweis hier herunterladen

Lösung

Vor über 20 Jahren begann Per Fostvedt, der Gründer von Infrared Systems in Ogden im US-Bundesstaat Utah, damit, Bergbauunternehmen Wärmebildkameras als ein wertvolles Instrument zur Verbesserung ihrer Verarbeitungsprozesse und vorbeugenden Instandhaltungsprogramme ans Herz zu legen. „Als ich vor über 20 Jahren in den ersten Bergbauunternehmen anrief, um die Vorzüge der Wärmebildtechnik anzupreisen, fielen die meisten Reaktionen negativ aus. Damals war es noch üblich, Anlagen einfach solange zu betreiben, bis sie ausfielen und diese dann zu reparieren oder zu ersetzen“, sagt Fostvedt. Doch diese Philosophie hat sich im Laufe der Jahre grundlegend geändert. Regelmäßig ausgeführte vorbeugende Instandhaltungsprogramme erhöhen die Arbeitssicherheit und sparen Zeit und Geld. Wärmebildkameras sind zu einem unentbehrlichen Instrument für die vorbeugende Instandhaltung geworden – am meisten für elektrische und mechanische Anlagen, aber auch bei der Überwachung vieler Verarbeitungs- und Auslaugprozesse

Die Arbeitssicherheit besitzt in der Bergbauindustrie höchste Priorität. Deshalb sind Bergbauunternehmen grundsätzlich bereit, in neue Lösungen zu investieren, die die Arbeitssicherheit verbessern.

Viele Bergbaubetriebe besitzen inzwischen Wärmebildkameras und -software und schicken Ihre Mitarbeiter in Schulungskurse, damit diese die Anwendungsszenarios besser verstehen und sich mit der Funktionsweise der IR-Kameras vertraut machen können. Dies zeigt, wie sehr die Bergbauindustrie Wärmebildtechnik inzwischen für wichtig und nützlich hält, seitdem Fostvedt seine Firma Infrared Systems gegründet hat. Tatsächlich wurden 2018 in Elko im US-Bundesstaat Nevada drei Thermografie-Zertifizierungskurse organisiert und komplett durch Teilnehmer aus Bergbauunternehmen belegt. Aufgrund ihres Erfolgs wollen die Bergbauunternehmen aus dem Südwesten der USA auch im Jahr 2019 eine gleiche oder sogar eine noch höhere Anzahl von Zertifizierungskursen buchen.

Außerdem beschäftigen Bergbauunternehmen externe Spezialexperten. Diese müssen unter Verwendung von Wärmeübertragungskonzepten mittels qualitativer und quantitativer Thermografie in der Lage sein, hochwertige Wärmebilddaten zu erfassen, präzise Temperaturmessungen vorzunehmen und zeitnahe Anlagenzustandsinformationen bereitzustellen. Die Auftragnehmer müssen neben den vorgeschriebenen Zertifizierungen der US-Behörde für die Betriebssicherheit und den Gesundheitsschutz im Bergbau (MSHA – Mining Safety and Health Administration) vor Ort eine Gefahren- und Sicherheitsschulung durchlaufen und die zugehörigen Hintergrundprüfungen bestehen. Trotzdem stellen externe Thermografie-Profis auf ordnungsgemäßen Inspektionsverfahren basierende Experteneinblicke in erkennbare Wärmemuster bereit, die manchmal erst nach einer gewissen Zeit offenkundig werden.

ROI bei mechanischen Anlagen

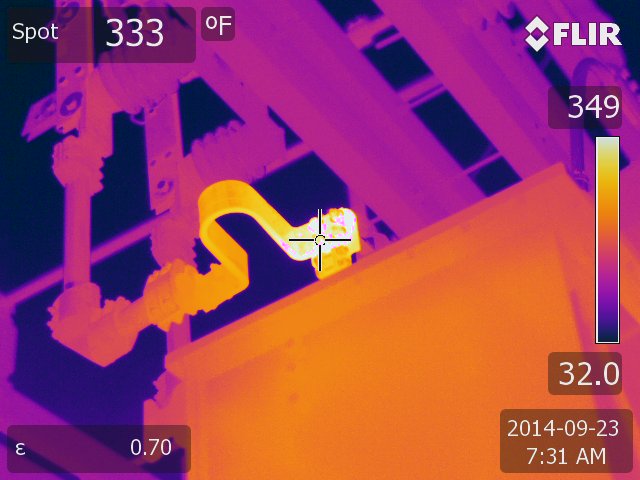

Abbildung 1: Ein kurz vor dem Ausfall stehender, defekter Spannungsregler im Umspannwerk eines Bergwerks

Laut der Gates Corporation führt jeder ungeplante Ausfall in einem Bergwerk zu Produktionsverlusten von bis zu 180.000 US-Dollar. Einer der teuersten Ausrüstungsgegenstände, die solche unnötigen Verluste und Kosten verursachen können, ist der Seilbagger. Er bildet die Lebensader jedes Bergbaubetriebs. Unter dem unerwarteten Ausfall eines Seilbaggers leider der gesamte Förderprozess. Die meisten Bergwerke haben keine Ersatzteile für Seilbagger vorrätig. Und abhängig vom Defekt oder dem Alter des Seilbaggers kann es sogar vorkommen, dass das benötigte Ersatzteil nicht mehr hergestellt wird.

Dann kann der Ausfall mehrere Tage andauern. Deshalb ist eine regelmäßige vorbeugende Instandhaltung mit IR-Kameras so wichtig. In der Regel ist pro Monat eine 12-Stunden-Schicht für vorbeugende Instandhaltungsarbeiten vorgesehen. Probleme wie überhitzte Auslegerzylinder (Abbildung 3), die sich während einer regelmäßigen geplanten Wartung vor dem Auftreten eines Defekts aufspüren lassen, können den Unterschied zwischen einer Reparatur während einer 12-Stunden-Schicht oder einem stündlichen Produktionsverlust von 180.000 US-Dollar zuzüglich der Anschaffungskosten für einen neuen 7.200-V-Seilbagger machen, die im zweistelligen Millionenbereich liegen.

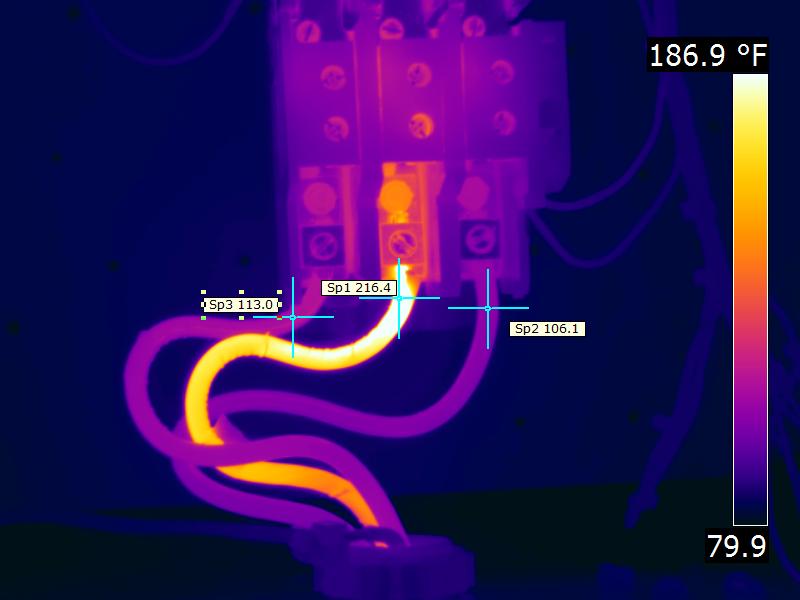

Abbildung 2: Ein kurz vor dem Ausfall stehender Abschluss eines Schaltschützes, das den Motor einer Verarbeitungsvorrichtung mit variablem Frequenzantrieb (VFD) mit Strom versorgt.

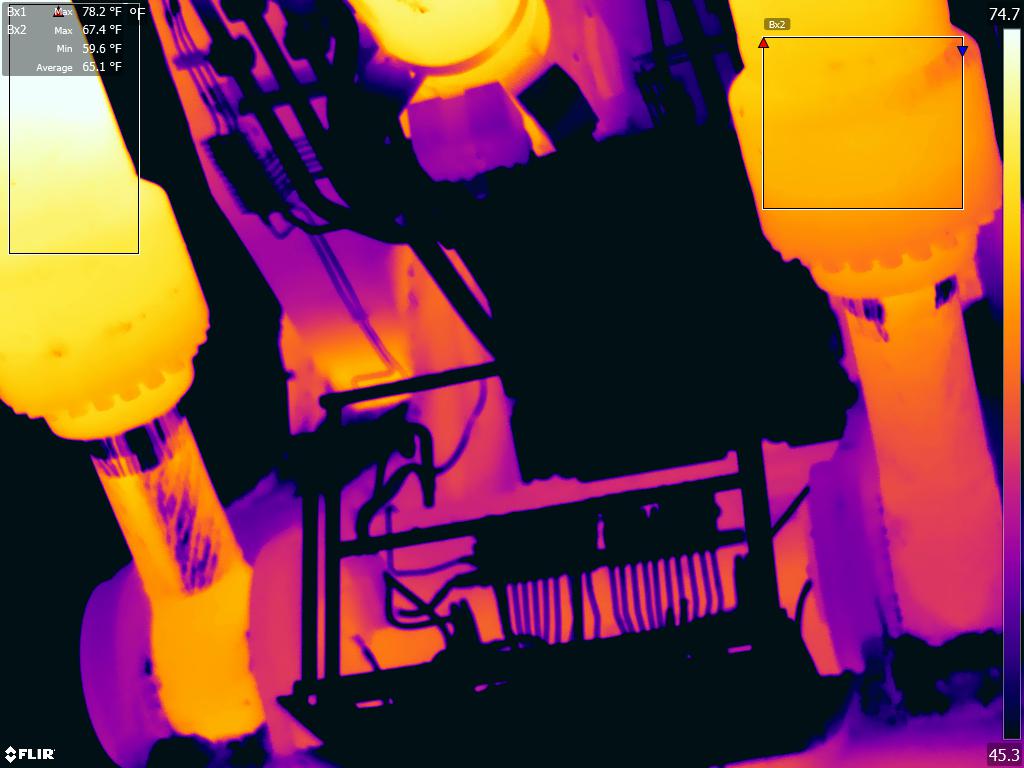

Abbildung 3: Der linke Auslegerzylinder dieses Seilbaggers beginnt mangels Schmierfett, heiß zu laufen.

Weitere Anwendungen in der Bergbauindustrie

Wärmebildtechnik lässt sich jedoch in der Bergbauindustrie nicht nur bei der vorbeugenden Instandhaltung von elektrischen und mechanischen Anlagen einsetzen. Abhängig von der Art d es Bergbaubetriebs sind auch folgende Anwendungsfälle möglich:

- Absicherung des Geländes: Ihre Größe, Zugänglichkeit und Sicherheit sind Faktoren, die die Absicherung von Bergbaugeländen mittels menschlicher Patrouillen stark erschweren können. Mit den Schwenk-/Neige-/ Zoomkonfigurationen von hochauflösenden Wärmebild- und Farbkameras in Verbindung mit modernen cloudbasierten Netzwerken, Softwarelösungen und Analysefunktionen kann die Leitstelle eines Bergwerks das gesamte Gelände von einem zentralen Standort überwachen.

- Sicherheit: Indem Bergbauunternehmen die Standsicherheit der Wände eines Bergwerks mit Wärmebildtechnik überwachen, stehen ihnen mehr aussagekräftige Stabilitätsdaten zur Verfügung, um zu entscheiden, ob es sicher ist, Arbeiter in das Bergwerk zu schicken.

- IR-Inspektionsfenster: Viele Bergbaubetriebe verlangen, dass neue Anlagen mit IR-Inspektionsfenstern ausgerüstet sind, damit sich Wärmebildinspektionen – insbesondere von elektrischen Anlagen – sicherer und einfacher ausführen lassen. Deshalb rüsten viele Bergwerke ältere Anlagen derzeit mit IR-Inspektionsfenstern nach.

- Drohnen: Die Überwachung mit Drohnen liefert einen umfassenden Überblick aus der Luft zu unsichtbaren Wärmeunterschieden bei elektrischen Übertragungsanlagen und für Tagebaurestlöcher.

Damit Bergwerke produktiv und sicher arbeiten können

Bergwerke erfordern eine robuste Ausrüstung. Obwohl Wärmebildkameras sogar durch Staub hindurchsehen können, können größere Staubansammlungen auf ihrem Objektiv ihre Funktion bis zum Ausfall beeinträchtigen. Deshalb setzen FLIR Systems Implementierungsspezialisten wie Infrared Systems permanente Luftspülsysteme ein, die den Staub von den Objektiven fest installierter IR-Kameras blasen. Wenn Thermografen Inspektionen mit tragbaren IR-Kameras ausführen, schützen Sie diese mit einem versiegelten, durchsichtigen Kunststoffbeutel vor eindringendem Staub

Ganz gleich, welche Herausforderungen beim Ausführen der jeweiligen Aufgabe gemeistert werden müssen: Die Bergbauindustrie schätzt Wärmebildkameras inzwischen als zuverlässige Instrumente zur vorbeugenden Instandhaltung. Fostvedt sagt: „IR-Kameras sind unentbehrliche Instrumente, um die Transformatoren zu überwachen, die die Bewässerungs-, Kühl- und Verarbeitungsanlagen sowie die Motorschaltschränke und Umspannwerke über und unter Tage mit Strom versorgen.“

Wärmebildtechnik ist eine differenzierende Technologie, die Bergbauunternehmen bei allen Prozessen unterstützt, die sie für ihren Erfolg benötigen: Sie müssen eine Erzader verfolgen, ganz gleich, wohin diese führt – und sie wissen niemals, wohin sie die nächste Kernprobe führen wird.

Um mehr über FLIR-Lösungen für die Bergbauindustrie zu erfahren oder einen Termin für eine Produktdemonstration zu vereinbaren, besuchen Sie bitte www.flir.de/applications/industrial

Alle Abbildungen dienen lediglich der Veranschaulichung.