Wichtige Verbesserungen vorantreiben: Warum Europas größtes Schienennetz Thermografie für sicheres Reisen einsetzt

Die Sicherheit der Fahrgäste im gesamten EU-Schienennetz verbessert sich von Jahr zu Jahr: 2022 gab es gemäß den Daten der ERA fast ein Drittel weniger Unfälle als 2010. Kontinuierliche Verbesserungen von Komponenten, Infrastruktur und Inspektionsmethoden spielen zweifellos eine entscheidende Rolle.

Zum Schutz der Fahrgäste, der Fracht und der lebenswichtigen Infrastruktur, und um Sicherheitsbedenken frühzeitig zu erkennen, erwirbt die Deutsche Bahn Wärmebildkameras für ihr fast 33.300 Kilometer langes Schienennetz – das größte in Europa.

Das Unternehmen setzt seit 40 Jahren Thermografie für die vorausschauende und zustandsbasierte Wartung seines Streckennetzes ein. Treibende Kraft bei DB Energie (als Teil der „Technischen Beratung Ost“ des Eisenbahnbetreibers) ist die Ingenieurin Xiaoying Wang.

Wang nutzt die Erkenntnisse aus den thermischen Verfahren, um Freileitungen, Umrichter und Umrichteranlagen sorgfältig auf Stromanomalien oder überhitzte Komponenten zu untersuchen, die sonst nicht nur das komplexe Streckennetz, sondern auch seine Nutzer gefährden könnten.

Thermographie ist „die einzige Möglichkeit“, Fehler zu finden

Das Expertenteam der Deutschen Bahn muss sicherstellen, dass ihr Wissen so umfassend ist wie ihre ausgedehnte Infrastruktur und darf sich nicht allein auf Xiaoying Wang und ihr kleines, aber effizientes Team verlassen.

Stattdessen arbeitet das Team nach dem Prinzip „Teile und Herrsche“. Mit Wärmebildkameras der Einstiegsklasse (z. B. FLIR E8 oder FLIR ONE Pro) nehmen die Mitarbeiter Bilder von Komponenten auf, die Probleme verursachen könnten. Dank der klaren Bilder und der Fülle an Daten, die diese Einstiegsgeräte liefern, kann Wang die Ergebnisse aus der Ferne interpretieren und entsprechende Empfehlungen aussprechen, oder sie verwendet sie ihre bewährte FLIR T1020sc mit Standard-, Weitwinkel- und Teleobjektiven für genauere Untersuchungen.

Ein wesentlicher Bestandteil der Inspektion ist die Abstimmung mit der zentralen Netzwerkstelle. Dabei wird festgelegt, an welchen Stellen des weitläufigen Schienennetzes das Team Messungen durchführen muss und welche Komponenten überwacht werden müssen.

„Fast alles entlang der Bahnlinie ist auf Redundanz ausgelegt“, erklärt Wang. „Damit wird sichergestellt, dass die Vorgänge auch bei Ausfall einer Komponente reibungslos weiterlaufen.“ Genau diese Redundanz sorgt aber auch dafür, dass die Komponenten selten an ihre Leistungsgrenzen stoßen. Wenn das technische Serviceteam eine bestimmte Komponente untersuchen möchte, muss es sicherstellen, dass die Belastung nicht gleichmäßig auf alle Teile der Anlage verteilt wird, wie es normalerweise der Fall wäre, sondern hauptsächlich auf das zu untersuchende Teil einwirkt.

„Die Thermografie ist die einzige Möglichkeit, zu sehen, ob alles in Ordnung ist oder ob eine Komponente sofort oder bei der nächsten geplanten Abschaltung ausgetauscht werden muss.“

Während Energieversorger häufig Drohnen einsetzen, um Stromleitungen zu überprüfen, können sich die Lastverhältnisse an den Freileitungen der Deutschen Bahn zu schnell ändern. Wenn Inspektionen bei hohen Geschwindigkeiten durchgeführt werden, fehlt die notwendige Auflösung, um Komponenten genau zu untersuchen. Um dies zu berücksichtigen, planen Wang und ihr Team eine genaue Route, zeichnen jede Verbindung auf und überprüfen sie persönlich. Diese könnte aus bis zu 30 Knoten pro Strecke bestehen, von denen jeder eine sorgfältige Inspektion auf der Strecke erfordert.

Aktuelle Themen: Überprüfung von Umrichtern an den Leitungen

Ein weiteres entscheidendes Element des thermografisch geprüften Netzes sind die Umrichter und Umrichteranlagen. Dies ist entscheidend, da die Flotte der Deutschen Bahn mit einer Frequenz von 16,7 Hertz betrieben wird, während das Stromnetz mit 50 Hertz arbeitet.

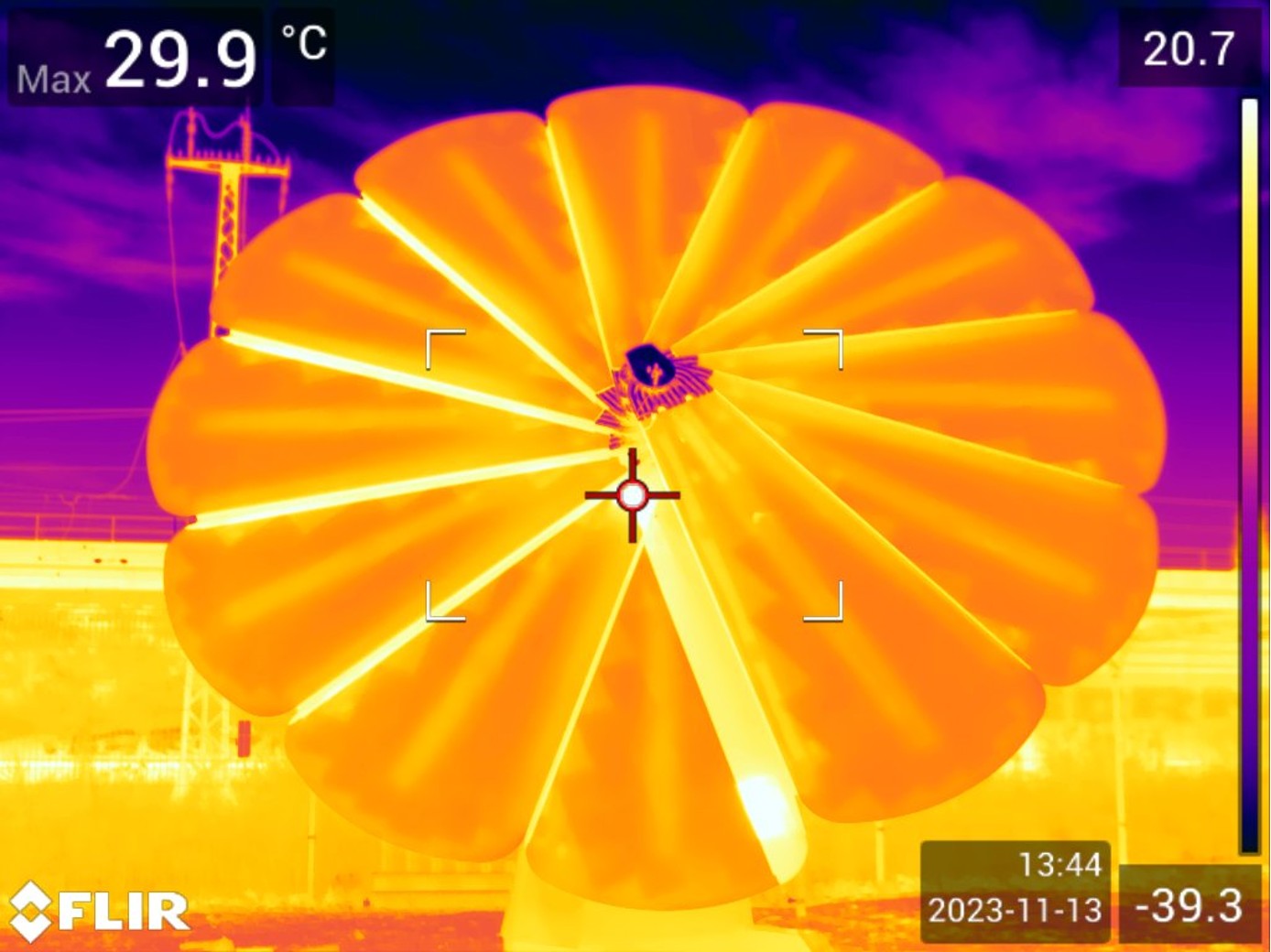

Umrichterstationen wandeln den Strom in eine geeignete Spannung um und verhindern so die Überhitzung von Bauteilen, elektrische Schäden und Brände. Die Stationen bestehen aus riesigen rotierenden Maschinenteilen, allein Elektromotor und Generator wiegen bis zu 140 Tonnen. Dieses kleine, robuste Bauteil zur Spannungsumwandlung kann eine beträchtliche Menge an Wärme erzeugen. Eine Inspektion mit der FLIR T1020sc liefert so scharfe Bilder des Innenraums und der Wärmeabstrahlung der einzelnen Komponenten, dass Verschleiß, Anomalien oder potenzielle Ausfälle behoben werden können, bevor sie Schlimmeres anrichten.

Aus Sicherheitsgründen sind in einigen Umrichteranlagen viele Schaltschränke so konstruiert, dass sie nicht geöffnet werden können. Um dieses Problem zu umgehen, verwendet Wang eine FLIR T1020. Mit Hilfe eines ferngesteuerten Roboters führt sie halbautomatische Inspektionen in Bereichen durch, die für Menschen nicht zugänglich sind.

Blick in die Zukunft: Photovoltaik und Wärmebildgebung

Die Deutsche Bahn hat sich das ehrgeizige Ziel gesetzt, bis 2040 klimaneutral zu werden. Die Nutzung erneuerbarer Energien und neuer Technologien ist dabei ein wesentlicher Bestandteil.

Um Technologien und Energiekonzepte unter realen Bedingungen besser erforschen und testen zu können, betreibt die Deutsche Bahn das RealLabor Energie in Berlin. Um sicherzustellen, dass ein Teil der benötigten Energie nachhaltig erzeugt wird, gibt es dort einen Photovoltaik-Carport und einen „Solarmover“, der sich nach der Sonne ausrichtet. Mit der Wärmebildkamera von FLIR kann die korrekte Funktion überprüft werden. Wang verwendet die FLIR T1020s mit Standard-, Weitwinkel- und Teleobjektiven sowohl für hochauflösende Wärmebilder aus der Ferne – was zur Vermeidung von Lichtbögen bei der Inspektion in einem Hochspannungsbereich unerlässlich ist – als auch für Nahaufnahmen von Schaltschränken, um sicherzustellen, dass sich alle Komponenten im Sichtfeld befinden.

Training und Support durch einen Teledyne-FLIR-Integrator

Die Rolf Weber Gruppe steht als Teledyne-FLIR-Integrator zur Verfügung und bietet wichtige Einblicke in die FLIR-Technologie und ihre effektivsten Anwendungen.

Andreas Blug von der Rolf Weber Gruppe sagt: „Es ist nicht nur notwendig, den Mitarbeitern Wärmebildkameras zur Verfügung zu stellen, sondern sie auch im Umgang mit diesen zu schulen. Nur so lassen sich aussagekräftige Wärmebilder erstellen.“